Wenn in Nicht-Standard-Design, Oberflächen behandlung ist in der Tat erforderlich, und es gibt Toleranz anforderungen für die Größe des Werkstücks nach der Oberflächen behandlung, aber wir wissen nicht, wie es zu kennzeichnen, so spezifizieren wir die Größe in den technischen Anforderungen als die Größe nach der Oberflächen behandlung.

Das Folgende sind einige übliche Oberflächen behandlungen, die die allgemeine Dicke erhöhen, aber bitte beachten Sie, dass die gleiche Oberflächen behandlung aufgrund unterschied licher Prozess flüsse unterschied liche Dicken haben kann. so muss es entsprechend der tatsächlichen Situation bestimmt werden. Ausnahmen gelten jedoch nur für bestimmte spezielle Verarbeitung standorte. Die meisten von ihnen befinden sich im Rahmen unten.

Ver nickel ung

Die Dicke der Ver nickel ung liegt im Allgemeinen zwischen 0,5 und 25 μ. Die spezifische Dicke zwischen m sollte basierend auf der Verwendung umgebung und den Anforderungen bestimmt werden.

Im Allgemeinen ist die Korrosions beständigkeit und Verschleiß festigkeit umso besser, je dicker die Beschichtung ist. Eine übermäßig dicke Beschichtung kann jedoch die mechanischen und Verarbeitung eigenschaften des Materials beeinflussen.

Verchromt

Die Dicke der Ver chrom ung beträgt im Allgemeinen 20 μ Über m, wenn hartes Chrom beschichtet wird, wird die untere Schicht im Allgemeinen nicht behandelt und die Beschichtung dicke kann 5-80 μm erreichen. In Spritzguss formen beträgt die Beschichtung dicke normaler weise 100-125 μ m. Die Härte der Beschichtung kann über 60HRC erreichen.

Die Beschichtung von dekorativem Chrom erhöht normaler weise die Dicke zwischen 0,5 und 1 Mikrometer. Wenn eine Verschleiß festigkeit erforderlich ist, kann sie auf 2 Mikrometer erhöht werden.

Galvani sierung

In China umfassen gemeinsame Standards für verzinkte Dicke 70 Gramm pro Quadratmeter, 100 Gramm pro Quadratmeter, 120 Gramm pro Quadratmeter, 140 Gramm pro Quadratmeter, 275 Gramm pro Quadratmeter, etc.

Unter ihnen sind Dicken von 70 Gramm pro Quadratmeter und 100 Gramm pro Quadratmeter für einige allgemeine Stahl produkte geeignet, während Dicken über 120 Gramm pro Quadratmeter für einige Produkte besser geeignet sind, die eine höhere Korrosions schutz leistung erfordern.

Darüber hinaus kann es entsprechend der unterschied lichen Dicke der Verzinkung in drei Ebenen unterteilt werden: leicht, gewöhnlich und schwer, entsprechend drei Dicken von 30-60g/Quadratmeter, 60-120g/Quadratmeter bzw. 120-275g/Quadratmeter.

Unter ihnen sind leichte für Korrosions schutz in allgemeinen Innenräumen geeignet, gewöhnliche für den allgemeinen Außenbereich und schwere für spezielle Umgebungen wie Autobahnen geeignet. Ozeane usw.

Die nationale Norm GB/T2518-2020 "Kontinuierlich feuer verzinkte Stahlplatten und-bänder" legt den Standard für die Dicke der verzinkten Schicht fest. Die Anforderungen lauten wie folgt:

Die Standard dicke einer regelmäßigen galvani sierten Schicht beträgt 20 μ m. Die Mindest dicke beträgt 13 μ M;

Die Standard dicke der verdickten galvani sierten Schicht beträgt 45 μ m. Die Mindest dicke beträgt 30 μ M;

Die Standard dicke der ultra dicken galvani sierten Schicht beträgt 78 μ m. Die Mindest dicke beträgt 61 μ M.

Harte Chrom beschichtung

Die Dicke der harten Ver chrom ung beträgt im Allgemeinen 20 μ Über m, die Härte beträgt im Allgemeinen 800-900HV.

Die Hartver chrom ung ist ein Prozess zum Abscheiden einer dicken Chrom schicht auf verschiedenen Substrat oberflächen, wobei die Eigenschaften von Chrom genutzt werden, um die Härte, die Verschleiß festigkeit und die Temperatur beständigkeit zu verbessern. und Korrosions beständigkeit von Teilen.

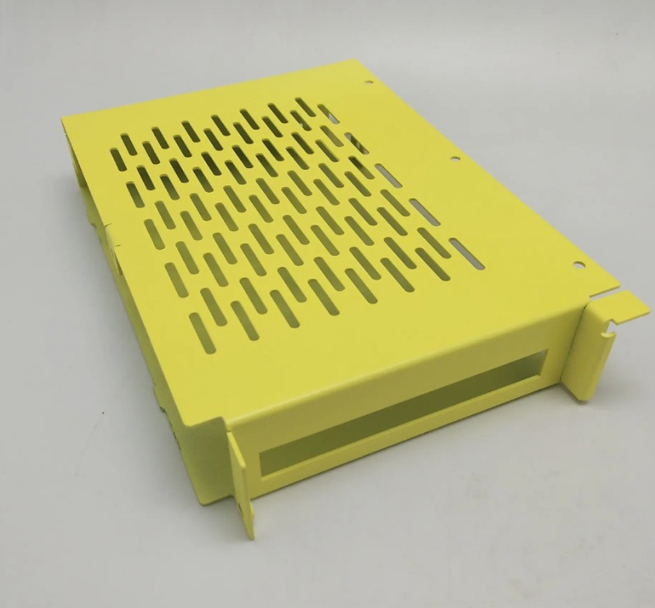

Sprüh beschichtung

Die Dicke der Sprüh beschichtung liegt im allgemeinen zwischen 20 μm ~ 100 μm. Unter ihnen der StandDer Dicken bereich der üblichen Sprüh beschichtung ist wie folgt:

Gewöhnliche Beschichtung: erfordert im Allgemeinen eine Sprüh schichtdicke von 30 μm ~ 50 μm, um bestimmte Korrosions-, Wetter beständigkeit-und dekorative Effekte zu erzielen.

Korrosions schutz beschichtung: Für Produkte mit Korrosions schutz anforderungen eine Sprüh schichtdicke zwischen 60 μm und 80 μm, um eine bessere Korrosions schutz leistung zu gewährleisten.

Schwere Korrosions schutz beschichtung: Bei Produkten, die in rauen Umgebungen verwendet werden, kann sich die Dicke der Sprüh beschichtung weiter erhöhen.

Diese Dicken werte und Standards können je nach Produkt typ, Anwendungs bereich und anderen Faktoren variieren. Im praktischen Betrieb müssen diese Werte entsprechend auf der Grundlage spezifischer Produkte und Anwendungen angepasst werden.

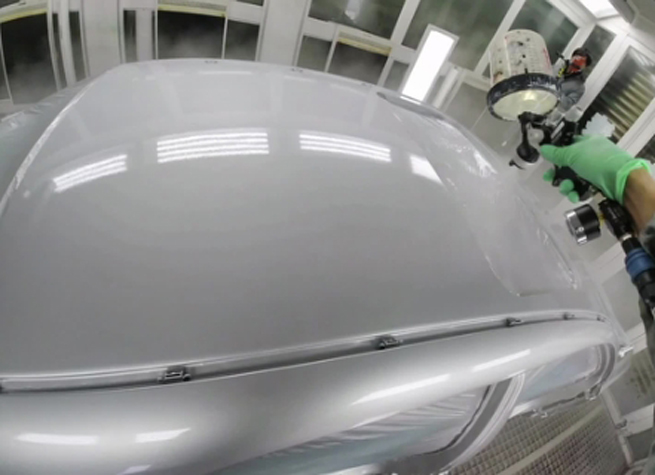

Sprüh malerei

Die Dicke der Sprüh farbe variiert je nach verschiedenen Anwendungen und Anlässen.

In der Automobili ndustrie muss die Lack dicke normaler weise zwischen 30 und 70 μm liegen, um die Anforderungen an Aussehen, Haltbarkeit und Korrosions beständigkeit zu erfüllen.

In der Bauindustrie ist auch die Sprühte chnik weit verbreitet. Die Farb dicke eines Gebäudes hängt mit seiner Umgebung und Funktion zusammen. Beispiels weise ist die Farb dicke von Innenwänden im Allgemeinen dünn, üblicher weise zwischen 20 und 40 μm. Die Anforderung an die Lack dicke für Außenwände kann höher sein, da sie schwereren Wetter-und äußeren Bedingungen standhalten müssen, typischer weise zwischen 50 und 100 μm.

In den Bereichen Korrosions schutz beschichtungen, feuerfeste Beschichtungen, verschleiß feste Beschichtungen, chemisch korrosions beständige Beschichtungen und hoch temperatur beständige Beschichtungen gibt es auch entsprechende Anforderungen an die Beschichtung dicke. im allgemeinen zwischen 80-120 μ m, 100-200 μ m, 100-200 μ m, 150-250 μm und 200-300 μm.

Anodisieren

Die Dicke der Anodisierungs behandlung variiert je nach Material, Anodisierungs methode und bestimmten spezifischen Bedingungen.

Im Allgemeinen kann die Dicke der harten Anodisierung von einigen Mikrometern bis zu mehreren hundert Mikrometern reichen, wobei die am häufigsten verwendete Dicke 10 bis 20 Mikrometer beträgt.

Die Film dicke einer gewöhnlichen Anodisierungs behandlung beträgt normaler weise etwa 10-15 Mikrometer.

Schwärzung Behandlung

Im Allgemeinen hat die Schwärzung behandlung einen sehr geringen Einfluss auf die Größe des Werkstücks und nimmt normaler weise um 0, 5-1 Mikrometer ab. Bitte beachten Sie jedoch, dass die Auswirkungen auf die Größe je nach Material und Schwärzung der verschiedenen Werkstücke variieren können.

Elektro chemisches Polieren

Die Größen änderung des Werkstücks nach dem elektro chemischen Polieren variiert aufgrund von Faktoren wie Material, Polier prozess und Werkstück form.

Im Allgemeinen kann das elektro chemische Polieren die Größe des Werkstücks leicht reduzieren, aber der Reduktion sgrad liegt normaler weise auf dem Mikrometer niveau und erfordert eine genaue Messung zur Erkennung.

In einigen Fällen kann es während des Polier prozesses zu einer elastischen Verformung kommen, und nach dem Polieren kann eine leichte Zunahme der Größe des Werkstücks beobachtet werden. Diese Änderungen sind jedoch normaler weise gering und haben nur geringe Auswirkungen auf die tatsächliche Leistung des Werkstücks.

Es ist zu beachten, dass für einige hochpräzise Werkstücke, wie z. B. PräzisionMechanische Teile, optische Komponenten usw., der Polier prozess muss präziser und sorgfältiger sein, um nachteilige Auswirkungen von Größen änderungen auf die Genauigkeit des Werkstücks zu vermeiden.