(1) Grundprinzip ien

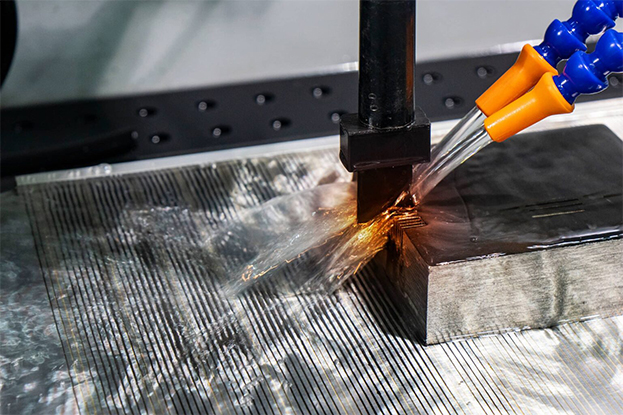

Die elektrische Entladung bearbeitung (EDM) ist eine spezielle Bearbeitungs methode, bei der die durch die Impuls entladung zwischen den beiden in das Arbeits fluid eingetauchten Elektroden erzeugte elektrische Erosion verwendet wird, um leitfähige Materialien zu erodieren. Es ist auch als elektrische Entladung bearbeitung oder elektrische Erosions bearbeitung bekannt, abgekürzt als EDM.

Die Bearbeitung elektrischer Entladungen eignet sich zur Bearbeitung komplexer Komponenten wie präziser kleiner Hohlräume, schmaler Schlitze, Rillen und Ecken. Wenn es schwierig ist, komplexe Oberflächen zu erreichen, in Bereichen, in denen ein tiefes Schneiden erforderlich ist und in denen das Seiten verhältnis besonders hoch ist, ist der Bearbeitungs prozess für elektrische Entladungen der Fräs bearbeitung überlegen. Für die Verarbeitung von High-Tech-Teilen kann die Wieder entladung von Fräs elektroden die Erfolgsquote verbessern, und im Vergleich zu hohen und teuren Werkzeug kosten ist die Entladung bearbeitung besser geeignet. Darüber hinaus wird in Bereichen, in denen eine elektrische Entladung bearbeitung erforderlich ist, eine elektrische Entladung bearbeitung verwendet, um eine Funken muster oberfläche bereit zustellen. Heute, mit der rasanten Entwicklung des Hoch geschwindigkeit fräsens, wurde der Entwicklungs raum der elektrischen Entladung bearbeitung bis zu einem gewissen Grad zusammen gedrückt. Gleichzeitig hat das Hoch geschwindigkeit fräsen auch einen größeren techno logischen Fortschritt bei der Bearbeitung der elektrischen Entladung gebracht. Beispiels weise reduziert die Verwendung von Hoch geschwindigkeit fräsen zur Herstellung von Elektroden die Anzahl der Elektroden konstruktionen aufgrund der Implementierung einer engeren Bearbeitung und qualitativ hochwertiger Oberflächen ergebnisse erheblich. Darüber hinaus kann die Verwendung von Hoch geschwindigkeit fräsen zur Herstellung von Elektroden auch die Produktions effizienz auf ein neues Niveau verbessern und eine hohe Präzision von Elektroden sicherstellen, wodurch die Genauigkeit der elektrischen Entladung bearbeitung verbessert wird.

Wenn der größte Teil der Bearbeitung des Hohlraums durch Hoch geschwindigkeit fräsen abgeschlossen wird, wird die elektrische Entladung bearbeitung nur als Hilfsmittel zum Reinigen von Ecken und Trimm kanten verwendet. damit die Zulage einheitlicher und weniger ist

(2) Grund ausrüstung: Elektrische Entladung bearbeitungs maschine Werkzeug maschine.

(3) Hauptmerkmale

In der Lage, Materialien und komplex geformte Werkstücke zu verarbeiten, die mit gewöhnlichen Schneid methoden schwer zu schneiden sind; Keine Schnitt kraft während der Bearbeitung; Keine Mängel wie Grate, Messers puren, Rillen usw. Das Werkzeugelektroden-Material muss nicht härter sein als das Werkstück material; Direkt unter Verwendung von elektrischer Energie für die Verarbeitung, Erleichterung der Automatisierung; Die Oberfläche wird nach der Verarbeitung einer met amorphen Schicht unterzogen, die in einigen Anwendungen weiter entfernt werden muss. Die Reinigung des Arbeits fluids und die Behandlung der während der Verarbeitung erzeugten Rauch verschmutzung sind relativ mühsam.

Die Bearbeitung der elektrischen Entladung hat folgende Eigenschaften:

Kann jedes leitfähige Material mit hoher Festigkeit, hoher Härte, hoher Zähigkeit, hoher Sprödigkeit und hoher Reinheit verarbeiten; Es gibt keine offen sichtliche mechanische Kraft während der Verarbeitung, geeignet für die Bearbeitung von Werkstücken und Mikros trukturen mit geringer Steifigkeit: Impuls parameter können je nach Bedarf angepasst werden, und Grob bearbeitung, Halb präzisions bearbeitung, Und Präzisions bearbeitung kann auf der gleichen Werkzeug maschine durchgeführt werden; Die Gruben an der Oberfläche nach der elektrischen Entladung bearbeitung sind vorteilhaft für die Öl speicherung und Geräusch reduzierung; die Produktions effizienz ist niedriger als die der Schneid bearbeitung; Während des Entladung prozesses wird etwas Energie auf der Werkzeug elektrode verbraucht, Was zu einem Elektroden verlust führt und die Form genauigkeit beeint rächt igt.

(4) Anwendungs bereich

Verarbeitung formen und Teile mit komplexen Form löchern und Hohlräumen; Verarbeitung verschiedener harter und spröder Materialien wie Hart legierungen und abgeschreckten Stahl; Verarbeitung von tiefen und feinen Löchern, unregelmäßigen Löchern, tiefen Rillen, schmalen Schlitzen, und dünne Blätter schneiden; Verarbeiten Sie verschiedene Umform werkzeuge, Schablonen, Gewinde ring messgeräte, Und andere Werkzeuge und Messwerk zeuge.

Die Bearbeitung der elektrischen Entladung muss drei Bedingungen erfüllen

1. Pulse Strom versorgung muss verwendet werden

2. Eine automatische Vorschub anpassungs vorrichtung muss verwendet werden, um einen kleinen Entladung spalt zwischen der Werkzeug elektrode und der Werkstück elektrode aufrecht zu erhalten

Die Funken entladung muss in einem flüssigen Medium mit einer bestimmten Isolation festigkeit (10-107 Ω · m) erfolgen.

Nicht alle Forms tähle können einer Spiegel-EDM-Bearbeitung unterzogen werden

Einige Forms tähle können durch elektrische Entladung bearbeitung leicht einen Spiegel effekt erzielen, während andere keinen Spiegel effekt erzielen können, egal was passiert. Gleichzeitig ist die Härte des Forms tahls höher und die Wirkung der EDM-Spiegel bearbeitung ist besser. In der folgenden Tabelle finden Sie verschiedene Materialien und Spiegel verarbeitung eigenschaften.

| Note | Material | Spiegel leistung |

| A | SKD61 | Sehr gut |

| STAVAX (S136) | Sehr gut | |

| PD555 | Sehr gut | |

| NAK80 | Sehr gut | |

| 718H | Sehr gut | |

| B | SKS3 | Gut |

| SKH9 | Gut | |

| HPM38 | Gut | |

| S55C | Gut | |

| H13 | Gut | |

| XW10 | Nicht gut genug | |

| C | SKD11 | Schlecht |

| NAK55 | Schlecht | |

| HPM1 | Schlecht | |

| DH2F | Schlecht | |

| D | Bs | Birnschalen-Oberfläche |

| Al | Birnschalen-Oberfläche | |

| Super harte Legierung | Birnschalen-Oberfläche |

(1) Grundprinzip ien

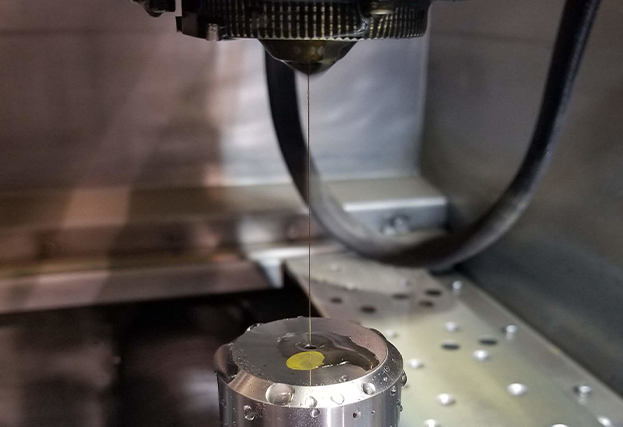

Unter Verwendung von kontinuierlich beweglichen feinen Metall drähten (als Elektroden drähte bezeichnet) als Elektroden wird das Werkstück einer Impuls funken entladung unterzogen, um Metall zu entfernen und in Form zu schneiden. Der englische Name ist Drahts chnitt Elektrische Entladung bearbeitung, abgekürzt als WEDM, auch als Drahts ch neiden bekannt.

(2) Grund ausstattung: Elektrische Entladung drahts chneide maschine Werkzeug maschine.

(3) Hauptmerkmale

Neben den grundlegenden Eigenschaften der elektrischen Entladung bearbeitung hat das Drahts ch neiden mit elektrischer Entladung auch einige andere Eigenschaften:

Xx Ohne die Notwendigkeit, komplex geformte Werkzeug elektroden herzustellen, kann jede zwei dimensionale Oberfläche mit einer geraden Linie wie die Genera trix bearbeitet werden;

Ables Kann schmale Lücken von etwa 0,05 Millimeter schneiden;

Xx Nicht alle übers chüssigen Materialien werden während der Verarbeitung zu Schrott verarbeitet, was die Auslastung von Energie und Materialien verbessert;

In der Low-Speed-Draht-EDM-Bearbeitung, bei der der Elektroden draht nicht recycelt wird, ist die kontinuierliche Aktualisierung des Elektroden drahtes vorteilhaft, um die Bearbeitungs genauigkeit zu verbessern und die Oberflächen rauheit zu verringern.

Die Schneid effizienz, die durch das Schneiden von elektrischem Entladung drahts ch neiden erreicht werden kann, beträgt im Allgemeinen 20-60 mm2/min, mit einem Maximum von 300 mm2/min; die Bearbeitungs genauigkeit liegt im Allgemeinen zwischen ± 0,01 und ± 0,02 Millimeter mit einem Maximum von ± 0,004 Millimetern; Die Oberflächen rauheit beträgt im Allgemeinen Ra 2,5 bis 1,25 Mikrometer. Mit einem Maximum von Ra 0,63 Mikrometer; Die Schnitt dicke beträgt im Allgemeinen 40-60 Millimeter mit einer maximalen Dicke von bis zu 600 Millimetern.

(4) Anwendungs bereich

Haupt sächlich für die Verarbeitung verwendet: verschiedene komplexe und präzise kleine Werkstücke, wie konvexe, konkave, konvexe und konkave Formen von Stanz formen, festen Platten, Auslass platten usw.; metalle lekt roden zum Formen von Werkzeugen, Schablonen und der Bearbeitung elektrischer Entladungen; Verschiedene Mikro rillen, schmale Schlitze, beliebige Kurven, Etc. Es hat herausragende Vorteile wie geringe Bearbeitungs zugabe, hohe Bearbeitungs genauigkeit, kurzer Produktions zyklus und niedrige Herstellungs kosten und ist in der Produktion weit verbreitet. Derzeit wurden mehr als 60% der Gesamtzahl der elektrischen Entladung drahts chneide maschinen in China und im Ausland eingesetzt.

Elektrisches Entladung drahts ch neiden ist eine Technologie zur Bearbeitung von Werkstück abmessungen. Unter bestimmten Ausrüstung bedingungen ist eine vernünftige Formulierung von Verarbeitung stech no logie routen ein wichtiges Bindeglied, um die Qualität der Werkstück verarbeitung sicher zustellen.

Der Prozess der Bearbeitung von Formen oder Teilen unter Verwendung des elektrischen Entladung drahts ch neidens kann im Allgemeinen in die folgenden Schritte unterteilt werden.

Analysieren und überprüfen Sie die Zeichnungen:

Das Analyse muster des langsamen Drahts ch neidens ist der entscheidende erste Schritt, um die Bearbeitungs qualität und umfassende technische Indikatoren des Werkstücks sicher zustellen. Nehmen Sie die Stanz düse als Beispiel, wenn Sie das Muster verdauen, besteht der erste Schritt darin, das Werkstück muster auszuwählen, das mit dem Schneiden von elektrischen Entladung drahts nicht einfach zu verarbeiten ist oder nicht. Im Allgemeinen gibt es folgende Typen:

1. Werkstücke mit hohen Anforderungen an Oberflächen rauheit und Maß genauigkeit, die nach dem Schneiden nicht manuell geschliffen werden können;

2. Werkstücke mit schmalen Schlitzen kleiner als die dDer Durchmesser des Elektroden drahtes plus Entladung spalt oder Werkstücke mit abgerundeten Ecken, die durch den Entladung spalt der toten Elektroden platte und des Bohrloch kopf rahmens gebildet werden, sind an den Ecken der Figur nicht zulässig.

3. nicht leitfähige Materialien;

4. Teile mit einer Dicke, die die Spannweite des Draht rahmens übers ch reitet;

5. Werkstücke mit einer Verarbeitung länge von mehr als x und einer effektiven Hub länge der y-Schlepp platte und hohen Präzisions anforderungen.

Unter den Bedingungen, die Anforderungen der Drahts chneide verarbeitung stech no logie zu erfüllen, sollten Oberflächen rauheit, Maß genauigkeit, Werkstück dicke, Werkstück material, Größe, Fit freiheit sorgfältig berücksicht igt werden. und Dicke der gestanzten Teile.

Überlegungen zur Programmierung:

1. Bestimmung der Matriche und des Übergangs kreis radius

Bestimmen Sie vernünftig die Freigabe des Stempels. Die vernünftige Auswahl der Matrizen freiheit ist einer der Schlüssel faktoren im Zusammenhang mit der Lebensdauer der Form und der Größe der Grate in den gestanzten Teilen. Der Abstand zwischen verschiedenen Materialien zum Stempeln von Matrizen wird im Allgemeinen innerhalb des folgenden Bereichs ausgewählt:

Weiche Stanz materialien wie Kupfer, weiches Aluminium, halb hartes Aluminium, geklebte Holzbretter, rote Pappe, Glimmer platten usw. kann einen Abstand von 10% -15% der Stanz dicke zwischen den konvexen und konkaven Formen haben.

Harte Stanz materialien wie Eisenbleche, Stahlbleche, Silizium stahlbleche usw. können einen Abstand von 15 bis 20% der Stanz dicke zwischen den konvexen und konkaven Formen aufweisen.

Dies sind die tatsächlichen Erfahrungs daten einiger Drahts ch neider, die kleiner sind als die internat ional beliebten Stanz stanzen mit großer Lücke. Da die Oberfläche des durch Drahts ch neiden bearbeiteten Werkstücks eine spröde und lose Schmelz schicht aufweist, ist die Oberflächen rauheit des Werkstücks umso schlechter, je größer die elektrischen Bearbeitungs parameter sind. und je dicker die Schmelz schicht. Wenn die Anzahl der Schimmel pilze zunimmt, lässt diese spröde und lockere Oberfläche allmählich nach, wodurch der Schimmel spalt allmählich zunimmt.

Bestimmen Sie den Radius des Übergangs kreises angemessen. Um die Lebensdauer von allgemeinen Kalt präge formen zu verbessern,Lieferanten von Stanz formenSchlagen Sie vor, Übergangs kreise am Schnittpunkt von Linien, Linien und Kreisen hinzuzufügen, insbesondere in kleinen Winkeln. Die Größe des Übergangs kreises kann basierend auf der Dicke des Stanz materials, der Form der Form, der erforderlichen Lebensdauer und den technischen Bedingungen des Stanz teils berücksicht igt werden. Wenn der Stanz teil dicker wird, kann sich auch der Übergangs kreis entsprechend vergrößern. Im Allgemeinen kann es im Bereich von 0,1-0,5mm ausgewählt werden.

Für Übergangs kreise mit dünnen Stanz materialien, kleine Forms paß lücken und keine Freistellung für größere Stanz teile, um einen guten Abstand zwischen konvexen und konkaven Formen zu erhalten. Ein Übergangs kreis wird im Allgemeinen an der Ecke der Form hinzugefügt. Weil die Bearbeitungs bahn des Elektroden drahtes natürlich einen Übergangs kreis mit einem Radius erzeugt, der dem Radius des Elektroden drahtes plus dem einseitigen Entladung spalt an der inneren Ecke entspricht.

2. Bearbeitungs programme berechnen und schreiben

Schnelles Drahts ch neiden

Bei der Programmierung ist es notwendig, eine vernünftige Klemm position basierend auf der Situation der Zutaten zu wählen und gleichzeitig einen vernünftigen Startpunkt und Schneid weg zu bestimmen.

Der Ausgangs punkt des Schneidens sollte an der Ecke der Form oder in Bereichen erfolgen, in denen der Vorsprung leicht entfernt werden kann.

Der Schneid weg basiert haupt sächlich auf dem Prinzip der Verhinderung oder Verringerung der Form verformung. Im Allgemeinen sollte in Betracht gezogen werden, die Form in der Nähe der Klemm seite am Ende leicht zu schneiden.

3. Programm papier band und Korrektur papier band zum Einfädeln und Verarbeiten

Nach Abschluss der Produktion des Papier bandes gemäß dem Programm blatt, stellen Sie sicher, dass Sie das Programm blatt und das produzierte Papier band nacheinander Korrektur lesen. Verwenden Sie das Korrektur-Papier band, um das Programm in den Controller einzugeben, bevor Sie versuchen, die Probe zu schneiden. Einfache und selbst bewusste Werkstücke können direkt verarbeitet werden. Für Formen mit hohen Maß genauigkeit sanford rungen und geringem Abstand zwischen konvexen und konkaven Formen müssen dünne Materialien zum Probe schneiden verwendet werden. Die Genauigkeit und der Abstand der geschnittenen Teile können überprüft werden. Wenn festgestellt wird, dass die Anforderungen nicht erfüllt sind, sollte es rechtzeitig analysiert werden, um das Problem zu identifizieren und das Programm zu ändern, bis es qualifiziert ist, bevor die Form offiziell verarbeitet werden kann. Dieser Schritt ist ein wichtiger Schritt zur Vermeidung von Werkstücks chrott.

Entsprechend der tatsächlichen Situation kann das Programm auch direkt von der Tastatur eingegeben oder direkt von der Programmier maschine an die Co übertragen werdenNtroller.

3. elektro chemische maschinelle Bearbeitung

(1) Grundprinzip ien

Eine als elektro chemische Bearbeitung bezeichnete Prozess methode, die auf dem Prinzip der anodischen Auflösung während des Elektrolyse prozesses basiert und eine geformte Kathode verwendet, um Werkstücke auf eine bestimmte Form und Größe zu formen und zu dimensionieren.

(2) Anwendungs bereich

Die elektro chemische Bearbeitung hat erhebliche Vorteile bei der Verarbeitung schwer zu bearbeiten der Materialien, komplexer Formen oder dünnwandiger Teile. Die elektro chemische Bearbeitung wurde in großem Umfang angewendet, z. B. Lauf gewehre, Klingen, integrale Laufräder, Formen, unregelmäßige Löcher und Teile, Anägen und Entgraten. Und bei der Verarbeitung vieler Teile hat die elektro chemische Bearbeitungs technologie eine wichtige und sogar unersetzliche Rolle gespielt.

(3) Vorteile

Breiter Verarbeitung bereich. Die elektro chemische Bearbeitung kann fast alle leitfähigen Materialien verarbeiten, ohne durch ihre mechanischen und physikalischen Eigenschaften wie Festigkeit, Härte und Zähigkeit einges chränkt zu werden. Die metallo graphische Struktur des Materials bleibt nach der Verarbeitung grunds ätzlich unverändert. Es wird üblicher weise für die Verarbeitung schwierig zu bearbeiten Materialien wie harte Legierungen, Hoch temperatur legierungen, abgeschreckten Stahl, Edelstahl usw. verwendet.

(4) Einschränkungen

Geringe Verarbeitung genauigkeit und Stabilität; Die Verarbeitung kosten sind höher und je kleiner die Chargen größe, desto höher die zusätzlichen Kosten pro Stück.

4. Laser verarbeitung

(1) Grundprinzip ien

Laser verarbeitung ist der Prozess der Verwendung der Lichtenergie, um eine hohe Energie dichte am Brennpunkt zu erreichen, nachdem sie durch eine Linse fokussiert wurde. Es schmilzt oder verdampft das Material in sehr kurzer Zeit und wird erodiert, um eine Verarbeitung zu erreichen.

(2) Hauptmerkmale

Die Laser verarbeitung stech no logie bietet Vorteile wie geringe Material verschwendung, erhebliche Kosten effekte bei der Produktion in großem Maßstab und eine starke Anpassungs fähigkeit an die Verarbeitung von Objekten. In Europa wird Laser technologie üblicher weise zum Schweißen spezieller Materialien wie High-End-Auto gehäuse und-basen, Flugzeug flügel und Raumfahrzeug karosserien verwendet.

(3) Anwendungs bereich

Die Laser bearbeitung als am häufigsten verwendete Anwendung von Lasers ystemen umfasst haupt sächlich Technologien wie Lasers ch weißen, Lasers ch neiden, Oberflächen modifikation, Laser markierung, Laser bohren, Mikro verarbeitung und photo chemische Abscheidung. Stereo lithographie, Laser ätzen usw.

5. Elektronen strahl verarbeitung

(1) Grundprinzip ien

Die Elektronen strahl verarbeitung ist die Verarbeitung von Materialien unter Verwendung der thermischen oder Ionisation effekte von energie reichen konvergieren den Elektronen strahlen.

(2) Hauptmerkmale

Hohe Energie dichte, starke Durchdringung fähigkeit, großer Bereich der einmaligen Eindringt iefe, großes Schweißnaht breiten verhältnis, schnelle Schweiß geschwindigkeit, kleine Wärme einfluss zone und kleine Arbeits verformung.

(3) Anwendungs bereich

Der Material bereich der Elektronen strahl verarbeitung ist breit und der Verarbeitung bereich kann extrem klein sein; Die Verarbeitung genauigkeit kann das Nanometer niveau erreichen und eine molekulare oder atomare Verarbeitung erreichen; Hohe Produktivität; die durch die Verarbeitung erzeugte Verschmutzung ist gering, aber die Kosten für die Verarbeitung von Geräten sind hoch; Es kann Mikro poren verarbeiten, Schmale Schlitze usw. und können auch zum Schweißen und zur feinen Lithographie verwendet werden. Die Vakuum-Elektronenstrahl-Schweiß brücken schalen technologie ist die Haupt anwendung der Elektronen strahl verarbeitung in der Automobili ndustrie.

6. Ionenstrahl-Bearbeitung

(1) Grundprinzip ien

Die Ionen strahl verarbeitung ist der Prozess des Beschleunigens und Fokussierens des von der Ionen quelle unter Vakuum erzeugten Ionen flusses, um die Oberfläche des Werkstücks zur Verarbeitung zu erreichen.

(2) Hauptmerkmale

Aufgrund der genauen Steuerung der Ionen stromdichte und der Ionen energie kann der Bearbeitungs effekt präzise gesteuert werden, wodurch eine ultra präzise Bearbeitung im Nan obere ich und sogar auf molekularer und atomarer Ebene erreicht wird. Während der Ionen strahl verarbeitung ist die erzeugte Verschmutzung gering, die Verarbeitung spannung und-verformung sind minimal und die Anpassungs fähigkeit an das verarbeitete Material ist stark, aber die Verarbeitung kosten sind hoch.

(3) Anwendungs bereich

Ionen strahl verarbeitung kann basierend auf ihrem Zweck in zwei Arten unterteilt werden: Ätzen und Beschichten.

1) Ätz verarbeitung

Ionen ätzen wird verwendet, um Rillen an Gyroskop-Luft lagern und dynamischen Druck motoren mit hoher Auflösung, Genauigkeit und guter Wiederholbar keit zu verarbeiten. Ein weiterer Aspekt von Ionen strahl ätz anwendungen ist das Ätzen von hochpräzisen Grafiken, wie z. B. elektronische Komponenten wie integrierte Schaltkreise, OptoeleCtronic-Geräte und opto elektronische Geräte. Das Ätzen von Ionen strahlen wird auch in Verdünnung materialien und zur Herstellung durchdringen der Elektronen mikroskop proben angewendet.

2) Ionen strahl beschichtung verarbeitung

Es gibt zwei Formen der Ionen strahl beschichtung verarbeitung: Sputter abscheidung und Ionen platt ierung. Die Ionen beschichtung hat eine breite Palette von Materialien, die plattiert werden können, und dünne Metall-oder Nicht metall filme können sowohl auf Metall-als auch auf Nicht metall oberflächen plattiert werden. Verschiedene Legierungen, Verbindungen oder bestimmte synthetische Materialien, Halbleiter materialien und Materialien mit hohem Schmelzpunkt können ebenfalls plattiert werden.

Die Ionen strahl beschichtung stech no logie kann zum Beschichten von Schmier filmen, hitze beständigen Filmen, verschleiß festen Filmen, dekorativen Filmen und elektrischen Filmen verwendet werden.

7. Plasma bogen bearbeitung

(1) Grundprinzip ien

Die Plasma-Lichtbogen bearbeitung ist eine spezielle Verarbeitung methode, bei der die Wärmeenergie von Plasma bögen zum Schneiden, Schweißen und Sprühen von Metall-oder Nicht metall materialien verwendet wird.

(2) Hauptmerkmale

1) Mikrostrahl-Plasma-Lichtbogens ch weißen kann Folien und dünne Platten schweißen;

2) Mit einem kleinen Loche ffekt kann es effektiv einseitiges Schweißen und doppelseitiges freies Formen erreichen;

3) Plasma bogen hat eine hohe Energie dichte, eine hohe Lichtbogens äulen temperatur und eine starke Penetration fähigkeit. Stahl mit einer Dicke von 10-12mm benötigt keine Fasen und kann auf beiden Seiten auf einmal durch geschweißt und geformt werden. Es hat schnelle Schweiß geschwindigkeit, hohe Produktivität und kleine Spannungs verformung;

4) Die Ausrüstung ist relativ komplex und verbraucht eine große Menge Gas, wodurch sie nur für das Innen schweißen geeignet ist.

(3) Anwendungs bereich

Weit verbreitet in der industriellen Produktion, insbesondere beim Schweißen von Kupfer und Kupfer legierungen, Titan-und Titan legierungen, legiertem Stahl, Edelstahl, molybdän und andere Metalle, die in militärischen und hochmodernen industriellen Technologien wie der Luft-und Raumfahrt verwendet werden, wie Raketen schalen aus Titan legierung und einige dünnwandige Container in Flugzeugen.

8. Ultraschall bearbeitung

(1) Grundprinzip ien

Die Ultraschall bearbeitung ist eine spezielle Art der Bearbeitung, bei der die Ultraschall frequenz als Werkzeug für Vibrationen mit kleiner Amplitude und durch den Aufprall von frei in der Flüssigkeit zwischen ihr und dem Werkstück auf der bearbeiteten Oberfläche verwendet wird, zersch mettert allmählich die Oberfläche des Werkstück materials. Es wird auf Englisch als USM abgekürzt. Ultraschall bearbeitung wird üblicher weise zum Perforieren, Schneiden, Schweißen, Nisten und Polieren verwendet.

(2) Hauptmerkmale

Es kann jedes Material verarbeiten, besonders geeignet für die Verarbeitung verschiedener harter und spröder nicht leitfähiger Materialien. Es hat eine hohe Bearbeitungs genauigkeit für Werkstücke, gute Oberflächen qualität, aber geringe Produktivität.

(3) Anwendungs bereich

Ultraschall bearbeitung wird haupt sächlich zum Bohren (einschl ießlich runder Löcher, unregelmäßiger Löcher und gekrümmter Löcher), Schneiden, Schlitzen, Nisten, Schnitzen, Batch-Entgraten von Kleinteilen, Form oberfläche verwendetUltraschall polierenUnd Schleif scheiben behandlung aus verschiedenen harten und spröden Materialien wie Glas, Quarz, Keramik, Silizium, Germanium, Ferrit, Edelsteinen und Jade.

9. Chemische Verarbeitung

(1) Grundprinzip ien

Chemisches Ätzen ist ein spezieller Bearbeitungs prozess, bei dem der korrosive Auflösung effekt von Säure-, Alkali-oder Salzlösungen auf Werkstück materialien genutzt wird, um die gewünschte Form, Größe oder Oberflächen bedingung des Werkstücks zu erhalten.

(2) Hauptmerkmale

1) Kann jedes Metall material verarbeiten, das geschnitten werden kann, ohne durch Härte, Festigkeit und andere Eigenschaften begrenzt zu werden;

2) Geeignet für die großflächige Verarbeitung und in der Lage, mehrere Teile gleichzeitig zu verarbeiten;

3) Es werden keine Spannungen, Risse oder Grate erzeugt, und die Oberflächen rauheit erreicht Ra 1, 25-2, 5 μ M;

4) Einfach zu bedienen;

5) Nicht geeignet für die Verarbeitung von schmalen Rillen und Löchern;

6) Es ist nicht ratsam, Defekte wie Oberflächen unebenheiten und Kratzer zu beseitigen.

(3) Anwendungs bereich

Geeignet für die großflächige Dicken reduzierung verarbeitung; Geeignet für die Bearbeitung komplexer Löcher auf dünnwandigen Teilen.