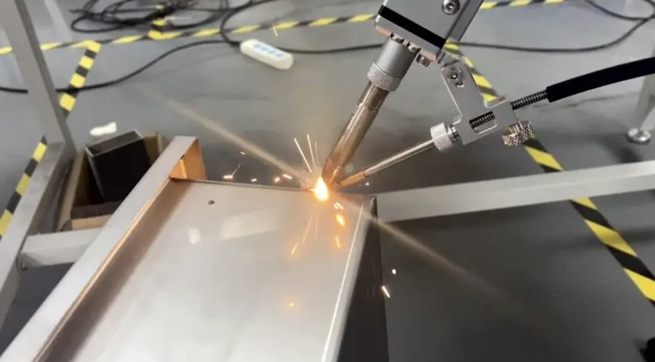

Das Lasers ch weißen ist eine effiziente und präzise Schweiß methode, bei der ein Laserstrahl mit hoher Energie dichte als Wärmequelle verwendet wird.

Lasers ch weißen ist einer der wichtigen Aspekte der Anwendung der Laser material verarbeitung stech no logie.

Im Folgenden finden Sie eine kurze Einführung in mehrere Prozess methoden.

1 Platte zum Platten schweißen

Es umfasst vier Verarbeitung methoden:

Stumpf schweißen;

End schweißen;

Center Penetration schweißen;

Mittel perforation Fusion Schweißen.

2 Linie zu Linie Schweißen

Es umfasst vier Verarbeitung methoden:

Line-to-Line-Schweißen;

Kreuz schweißen;

Parallel lappens ch weißen;

T-förmiges Schweißen.

3 Schweißen von Metall drähten und block förmigen Komponenten

Lasers ch weißen kann Drähte erfolgreich mit zusammen gewürfelten Komponenten verbinden, die von beliebiger Größe sein können. Beim Schweißen sollte auf die geometrische Form der Schweiß draht komponenten geachtet werden.

4 Schweißen von verschiedenen Metallen

Das Schweißen verschiedener Arten von Metallen muss den Bereich der Schweißbarkeit und der Schweißbarkeit parameter berücksichtigen.

Das Lasers ch weißen zwischen verschiedenen Materialien ist nur für bestimmte Material kombinationen geeignet.

Laser löten ist nicht für den Anschluss bestimmter Komponenten geeignet, aber Laser kann als Wärmequelle für weiches und hartes Löten dienen, was auch die Vorteile des Laser lötens hat.

Es gibt verschiedene Möglichkeiten, Löten zu verwenden, unter denen Laser-Weich löten haupt sächlich zum Löten von Leiterplatten verwendet wird, besonders geeignet für Chip-Komponenten-Montage-Technologie.

Faktoren, die die Qualität des Lasers ch weißens beeinflussen

Lasers ch weißen ist ein Prozess, bei dem ein hoch energetischer Laserstrahl ein Werkstück bestrahlt, was zu einem starken Anstieg der Arbeits temperatur führt, was dazu führt, dass das Werkstück schmilzt und sich wieder verbindet, um eine dauerhafte Verbindung zu bilden.

Lasers ch weißen hat eine bessere Scher festigkeit und Reißfest igkeit.

Es gibt viele Faktoren, die die Qualität des Lasers ch weißens beeinflussen. Einige von ihnen sind sehr instabil und haben erhebliche Instabilität. Wie man diese Parameter richtig einstellt und steuert, um sie im richtigen Bereich des kontinuier lichen Hoch geschwindigkeit lasers chweiß prozesses zu halten, um die Schweiß qualität sicher zustellen. Die Zuverlässigkeit und Stabilität der Schweißnaht bildung sind wichtige Fragen im Zusammenhang mit der Praktikabilität und Industrialisierung der Lasers chweiß technologie.

Die Hauptfaktoren, die die Qualität des Lasers ch weißens beeinflussen, sind Schweiß geräte, Werkstück zustand und Prozess parameter.

1. schweiß ausrüstung

Die wichtigsten Qualitäts anforderungen für Laser sind Strahl modus, Ausgangs leistung und Stabilität.

Je niedriger die Reihenfolge des Strahl musters, desto besser die Strahl fokussierung leistung, desto kleiner der Fleck, desto höher die Leistungs dichte unter der gleichen Laser leistung, und je größer die Tiefe und Breite der Schweißnaht.

Im Allgemeinen ist ein Basis modus (TEM00) oder ein Modus niedriger Ordnung erforderlich, da es sonst schwierig ist, die Anforderungen des hochwertigen Lasers ch weißens zu erfüllen.

Derzeit ist es in China immer noch schwierig, Laser für das Lasers ch weißen in Bezug auf Strahl qualität und Leistungs stabilität zu verwenden.

Aus der Perspektive von fremden Situationen sind die Qualität der Laserstrahlen und die Stabilität der Ausgangs leistung bereits ziemlich hoch und werden beim Lasers ch weißen kein Problem darstellen.

Der größte Faktor, der die Schweiß qualität optischer Systeme beeinflusst, ist die Fokus sier linse, die im Allgemeinen eine Brennweite zwischen 127mm und 200mm verwendet. Eine kleine Brennweite ist vorteilhaft, um den Durchmesser des Taillen flecks des Fokus sier strahls zu verringern. Wenn Sie jedoch zu klein sind, kann dies während des Schweiß prozesses leicht zu Verunreinigungen und Spritz schäden führen.

Je kürzer die Wellenlänge, desto höher die Absorption.

Normaler weise haben Materialien mit guter Leitfähig keit ein höheres Reflexions vermögen.

Das Reflexions vermögen des YAG-Lasers beträgt 96% Silber, 92% Aluminium, 90% Kupfer und 60% Eisen.

Je höher die Temperatur, desto höher die Absorption, was eine lineare Beziehung zeigt. Im Allgemeinen kann die Oberflächen beschichtung mit Phosphat, Ruß, Graphit usw. die Absorptions rate verbessern.

2. Werkstück zustand

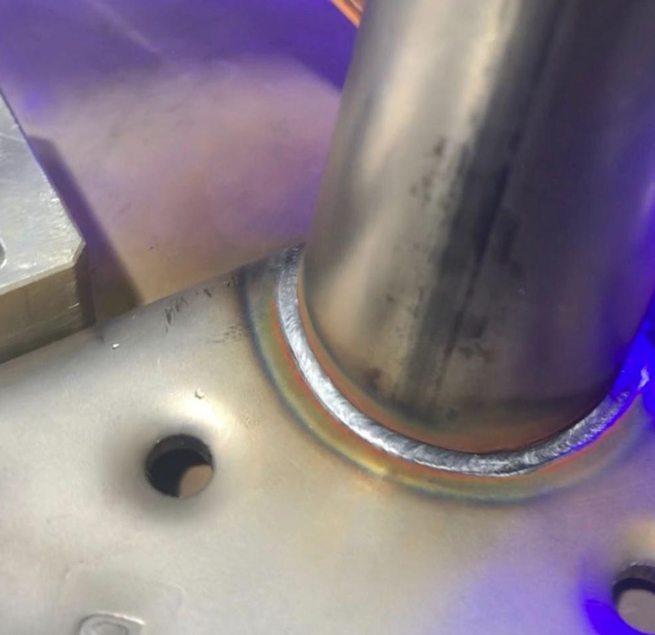

Lasers ch weißen erfordert eine hohe Kanten genauigkeit des zu bearbeiten den und zu montieren den Werkstücks, eine strikte Ausrichtung zwischen den Schweiß punkten und der Schweißnaht, und keine Verzerrung der ursprünglichen Montage genauigkeit und Punkt ausrichtung des Werkstücks aufgrund von Schweiß wärme während des Schweiß prozesses.

Dies liegt daran, dass der Laser fleck klein ist, die Schweißnaht schmal ist und im Allgemeinen kein Füll metall hinzugefügt wird. Wenn die Montage lücke zu groß ist, kann der Strahl durch den Spalt hindurch treten und das Basis material nicht schmelzen oder einen offen sichtlichen Licht aufprall oder eine Depression verursachen. Wenn die Abweichung zwischen den Punkten etwas groß ist, kann dies zu einer unvollständigen Fusion oder einem unvollständigen Schweißen führen.

Daher sollte der Montages palt und die Punkt naht abweichung des allgemeinen Docks der Platine 0,1mm nicht überschreiten, und die Fehl ausrichtung sollte 0,2mm nicht überschreiten.

In der tatsächlichen Produktion kann manchmal Lasers ch weißt echno logie nicht verwendet werden, da diese Anforderungen nicht erfüllt werden können.

Um gute Schweißer geb nisse zu erzielen, sollten die zulässigen Stumpf-und Überlappung lücken innerhalb von 10% der Dicke der dünnen Platte kontrolliert werden. Ein erfolgreiches Lasers ch weißen erfordert einen engen Kontakt zwischen den zu schweißen den Substraten. Dies erfordert ein sorgfältiges Anziehen der Teile, um optimale Ergebnisse zu erzielen.

3. schweißen parameter

(1) Der wichtigste Schweiß parameter für den Einfluss der Lasers chweiß methode und der Stabilität der Schweiß bildung ist die Leistungs dichte des Laser flecks. Seine Auswirkungen auf die Schweiß methode und die Stabilität der Schweiß bildung sind wie folgt.

Die Lasers pot leistungs dichte, von klein bis groß, liegt in der Reihenfolge des stabilen Wärmeleitung schweißens, des instabilen Modus schweißens und des stabilen Tief durchdringens ch weißens.

Die Leistungs dichte des Laser flecks wird haupt sächlich durch die Laser leistung und die Position des Strahl fokus unter einem bestimmten Strahl modus und einer bestimmten Brennweite des Fokus sier spiegels bestimmt.

Die Laser leistungs dichte ist direkt proportional zur Laser leistung.

Es gibt einen optimalen Wert für den Einfluss der Fokus position.

Wenn sich der Fokus des Balkens an einer bestimmten Position unterhalb der Oberfläche des Werkstücks befindet (im Bereich von 1-2mm, abhängig von der Platten dicke und den Parametern), die idealste Schweißnaht kann erhalten werden. Wenn Sie von dieser optimalen Fokus position abweichen, erhöht sich der Oberflächen lichtpunkt des Werkstücks, was zu einer Abnahme der Leistungs dichte führt. Innerhalb eines bestimmten Bereichs wird es Änderungen in Form des Schweiß prozesses verursachen.

Der Einfluss der Schweiß geschwindigkeit auf die Schweiß prozess form und die stabilen Teile ist nicht so bedeutend wie der der Laser leistung und der Fokus position. Nur wenn die Schweiß geschwindigkeit zu hoch ist, kann der stabile Tief durchdringung schweiß prozess aufgrund des geringen Wärmeeintrags nicht aufrechterhalten werden.

Während des tatsächlichen Schweißens sollte ein stabiles Tief durchdringung schweißen oder stabiles Wärmeleitung schweißen basierend auf den Anforderungen der Schweiß stelle für die Eindringt iefe ausgewählt werden, um das Modus instabilität schweißen absolut zu vermeiden.

(2) Der Einfluss von Schweiß parametern auf die Eindringt iefe im Bereich des Tief durchdringens ch weißens.

In einem stabilen Bereich des Tief durchdringens ch weißens ist die Eindringt iefe mit einer Beziehung von ungefähr dem 0,7-fachen umso größer, je höher die Laser leistung ist.

Je höher die Schweiß geschwindigkeit ist, desto flacher ist außerdem die Eindringt iefe.

Unter bestimmten Bedingungen der Laser leistung und der Schweiß geschwindigkeit liegt der Fokus an der optimalen Position, wenn die Eindringt iefe maximal ist. Weicht es von dieser Position ab, nimmt die Eindringt iefe ab und wird sogar zu einem instabilen Schweiß-oder stabilen Wärmeleitung schweiß modus.

(3) Die Rolle der Schutzgase

Die Haupt funktionen von Schutzgasen sind:

Schützen Sie das Werkstück während des Schweiß prozesses vor Oxidation.

Schützen Sie die Fokus sier linse vor Metall dampf verunreinigung und Flüssigkeits tröpfchen spritzen.

Dispern Sie das durch Hochleistungs-Lasers ch weißen erzeugte Plasma.

Kühlen Sie das Werkstück ab und reduzieren Sie die Wärme einfluss zone.

Das Schutzgas ist normaler weise Argon oder Helium, und wenn die scheinbare Masse nicht hoch ist, ist es Stickstoff.

Ihre Tendenz zur Plasma produktion ist erheblich unterschied lich: Helium hat aufgrund seiner hohen Ionisation masse und schnellen Wärme leitfähig keit eine geringere Tendenz, unter den gleichen Bedingungen Plasma zu produzieren als Argon. ermöglicht eine größere Schmelz tiefe.

Innerhalb eines bestimmten Bereichs nimmt mit zunehmender Durchfluss rate des Schutzgases der Trend zur Unterdrückung des Plasmas zu, wodurch die Tiefe der Schmelze erhöht wird. aber es neigt dazu, innerhalb eines bestimmten Bereichs glatt zu werden.

(4) Analyse der Überwachungs fähigkeit jedes Parameters.

Unter den vier Schweiß parametern sind die Schweiß geschwindigkeit und die Schutzgas durchfluss rate leicht zu überwachen und die Stabilität aufrecht zu erhalten. während Laser leistung und Fokus position Parameter sind, die während des Schweiß prozesses schwanken können und schwer zu überwachen sind.

Obwohl die Laser ausgangs leistung sehr stabil und leicht zu überwachen ist, ändert sich die Laser leistung, die das Werkstück erreicht, aufgrund des Verlustes des optischen Führungs-und Fokus sier systems, das mit der Qualität zusammen hängt, zeit nutzung und Oberflächen verschmutzung des optischen Werkstücks, Es schwierig zu überwachen und ein unsicherer Faktor in der Schweiß qualität zu werden.

Die Fokus position des Strahls ist einer der schwierigsten Faktoren bei Schweiß parametern, die die Qualität der Schweißnaht beeinflussen, zu überwachen und zu kontrollieren.

Gegenwärtig sind in der Produktion manuelle Einstellungen und wiederholte Prozess tests erforderlich, um die geeignete Fokus position zu bestimmen und die erforderliche Schmelz tiefe zu erhalten.

Aufgrund der Verformung des Werkstücks, des thermischen Linsen effekts oder der mehr dimensionalen räumlichen Kurve während des Schweiß prozesses kann sich die Fokus position jedoch ändern und den zulässigen Bereich überschreiten.