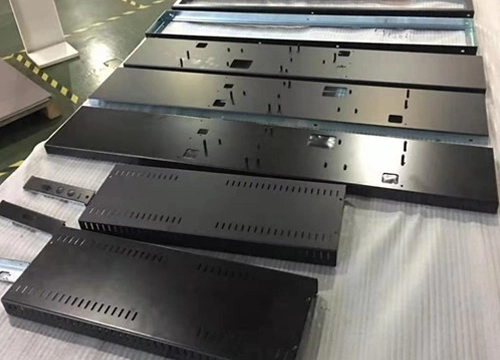

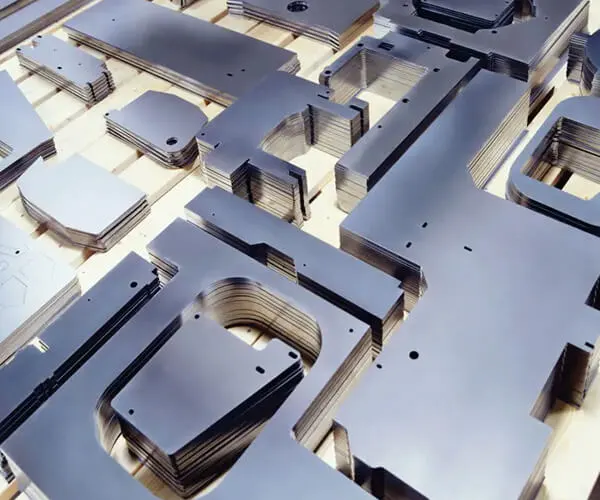

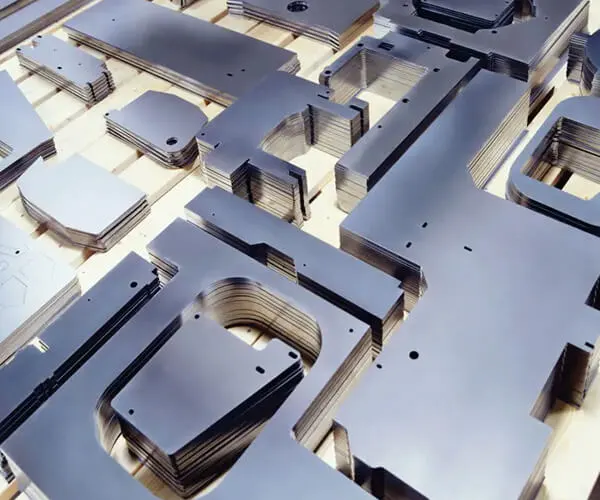

Material: Kohlenstoffs tahl/Edelstahl/Aluminium/Kupfer/verzinktes Blech verfügbar

Dicke: 0,5-25mm

Toleranz: ± 0,05mm

Herstellungs prozess: Lasers ch neiden

Oberflächen behandlung: Pulver beschichtung/Lackierung/Anodisierung/Sandstrahlen/Zink beschichtung usw. verfügbar

Anwendungs bereich: Elektronik/Automobil/Möbel/Solarenergie/Bau usw.

1. Band entfernungs methode

Die durch Lasers ch neiden erzeugten Grate sind sehr klein und schwer zu entfernen. In diesem Fall können wir transparentes Klebeband auf die Grate auftragen, sie vorsichtig verdichten und dann das Band abreißen, um die Grate zu entfernen. Diese Methode ist einfach zu bedienen, bequem zu bedienen und effektiver für einige kleine Werkstücke.

2. Polier methode

Das Polieren ist eine übliche Methode zum Entfernen von Lasers chneid graten, bei der die Grate mit Schleif mitteln geglättet werden. Während des Polier prozesses ist es wichtig zu beachten, dass die Polier richtung senkrecht zur Richtung der Grate sein sollte, um eine Beschädigung der ursprünglichen Kontur form zu vermeiden. Durch das Polieren wird jedoch die Oberflächen genauigkeit des Werkstücks verringert und die Arbeits stunden und Kosten erhöht.

3. Sandstrahlen methode

Das Sandstrahlen ist eine relativ grobe Entgrat ungs methode, bei der Hochdruck gas verwendet wird, um Schleif mittel auf die Oberfläche des Werkstücks zu sprühen, und das Schleif mittel reibt und kollidiert mit der Oberfläche, um Grate zu entfernen. Diese Methode eignet sich für Werkstücke mit hoher Oberflächen rauheit, kann aber auch die Oberflächen glätte beschädigen.

4. Laser-Polier methode

Nach dem Lasers ch neiden können Grate durch Laser polieren entfernt werden. Laser polieren kann Grate entfernen und die Oberflächen glätte und Qualität von Werkstücken verbessern, aber auch die Ausrüstung kosten und die Betriebs schwierigkeiten sind relativ hoch.

Zusammenfassend lässt sich sagen, dass die Auswahl der geeigneten Entgrat methode von der spezifischen Situation abhängt und auf der Grundlage der Material-und Präzisions anforderungen des Werkstücks berücksicht igt werden muss, um bessere Verarbeitung sergeb nisse zu erzielen.